|

Az elmúlt néhány évben az ipari vágással szemben támasztott igények drasztikusan megnövekedtek. Az igények tovább mutatnak a jobb termelékenységnél vagy a vágási sebességnél – képesnek kell lennünk komplex alakzatok nagypontosságú vágására, miközben fenn kell tartani a vágott szél jó minőségét.

A vízsugaras vágási technológia egyedülálló módot ad az automatizálás szintjének növeléséhez, mivel majdnem minden anyagot költséghatékonyan vág.

A vízsugaras vágással szinte minden anyag megmunkálható, legalább 100 mm vastagságig. A vágás során nem történik hőbevitel, így nem kell számolnunk a termikus eljárásokra jellemző káros hatásokkal, mint az anyagszerkezet változás, vetemedés. A reflektív, hőérzékeny anyagok is jó minőségben, kis vágási réssel munkálhatók meg.

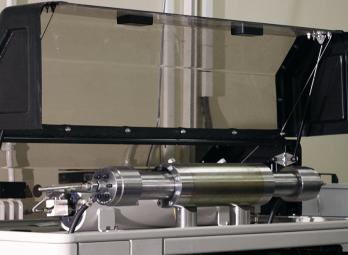

A vízsugaras vágóberendezések fő részei a nagynyomású pumpa, nagynyomású vezetékek és csatlakozók, vágófej, munkaasztal, vezérlés, energiaelnyelő tartály, abrazív szállító és adagoló egység, zagyelszedő berendezés.

Vízvágás esetén egy kis átmérőjű, igen nagy nyomású folyadéksugár halad extrém sebességgel a céltárgy felé. Áramában több millió apró részecskét szállít, közel 2,5 szeres hangsebességgel.

Ezek a szemcsék speciális, erre a célra előállított nagy szilárdságú kőzet darabkák, melyeket egy adagoló rendszer kever a vízáramba. Becsapódásuk során oly mértékű energiát továbbítanak az anyag felé, mintha sok tízezer apró ágyú bombázná a vágósíkot. Mivel a sugár jól fókuszált, (létezik 0,1 mm átmérőjű fúvóka is) ezért csak egy pontos vonal mentén fejti ki vágó hatását. A részecskék eloszlási sűrűsége és apró mérete miatt ebben a vonalban egy rendkívül egységes és pontos anyageltávolítás jön létre. Ez maga a vágási él.

Megfelelő sűrítési viszony és előtolás esetén elérhető a szinte köszörüléshez mérhető felületi minőség is. Vízsugaras vágás közben nincs sorjaképződés és minimális a munkadarab hevülés (25-40 °C).

Fontos megemlíteni, hogy ez egy olyan gyorsvágási technológia, amely nem változtatja meg az anyag belső szerkezetét a vágási élek mentén. Ennek egyszerű a magyarázata, nincs számottevő hevülés, mert maga a vágó él a hűtő adalék is egyben. Különösen nagy hasznát látják ennek a speciális ötvözetek, illetve a precíziós alkatrészek, hiszen nincs szükség utólagos lenagyolásra, ami a beégett (hőkezelt) részeket távolítja el, továbbá a munkadarab megőrzi a mérnökileg előre kalkulált statikus és dinamikus terhelési együtthatóit is. Így erősebb, időt állóbb, biztonságosabb és precízebb alkatrészek készíthetők számos iparág területén.

Miért ezt a megoldást?

A vízsugár vágás nagy előnye a lézerrel szemben, hogy az anyagok szinte mindegyikén alkalmazható tekintet nélkül azok szerkezeti felépítésére, továbbá kifejezetten nagy a maximális vágási vastagság.

A rendszer képes akár 150 mm vastagságú fém- ill. kő táblát is átvágni! Ilyen teljesítményű lézeres rendszer egyelőre még nem létezik, de kifejlesztésére nem is nagyon törekszenek, mert üzemeltetése gazdaságtalan lenne.

A forgácsoló eljárások nem képesek például a tömör szemcsés kőzetek, üveg vagy a habosított anyagok megmunkálására, hiszen a marók geometriai éleit nem lehet ennek megfelelően köszörülni, mert gazdaságtalan és műszakilag nehezen kivitelezhető lenne. Továbbá jelentkezik a rotációs nyomaték ami a vágott felület síkjával párhuzamosan hat, és szabálytalan darabokat szakít ki, sok nem fémes rácsszerkezetű anyagból. Ilyen például a márvány, gránit, hungarocell, szivacsos anyagok, gumi és egyéb habosított anyagok.

Az előbbiek gyakorlatilag megmunkálhatatlanok a hagyományos forgácsoló gépekkel. Néhány anyagnál a fentiek közül a hőképződéssel járó egyenlőtlen égési folyamatok, tükröződési tulajdonságok vagy a felszabaduló mérges gázok okoznak a lézer vágók számára leküzdhetetlen problémát. Ezzel szemben a vízvágó gép könnyedén megbirkózik a fent említett összes anyagtípussal.

A vízsugárral vágott anyagok nincsenek kitéve termikus feszültségnek. Ezért nincs felületi keményedés, vetemedés, csepegő salak vagy olvadt anyag, és nincsenek potenciálisan káros gázkibocsátások. Műanyagok lézerrel történő vágása mérgező gázokat eredményezhet, melyeket el kell távolítani és kezelni kell.

Műanyag bevonatú fémeknél ez a technológia gyakran a vágás egyetlen módszere, mivel nem befolyásolja negatívan a felületet. Bizonyos anyagok nagy vastagságban történő, konvencionális termikus darabolással végzett vágását nem nagyon érdemes megpróbálni. Például, a titán, rozsdamentes acél, vörösréz, és az alumínium sok problémát okoz egy lézeres vágógépnek. Lézer nem tud vágni bizonyos szálerősítésű anyagokat vagy kőzetet.

|

- Jól fókuszált sugárral rendelkezik. (d= 0,1-1,6mm)

- Rendkívül gyors átmenet a rajztól a vágásig

- Kis vágásszélesség

- Precíz a vágási kontúrvonal és pontos a vágott méret. (akár +-0.1 mm tűrés)

- Gyakorlatilag sorja mentes vágást biztosít.

- Minimális hő bevitellel működik.

- Szinte minden anyag vágható.

- Viszonylag egyszerű és jól tervezhető üzemeltetés.

- Nagy vágási sebesség

- Kiküszöböli a szerszámok élezésének szükségességét

- Nagy vágási vastagság (akár 150 mm), már az alap rendszerrel is.

- Ideális gyors prototípus készítéshez, rugalmas gyártáshoz és bizonyította értékét a nagy volumenű gyártásnál

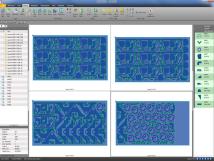

- Optimális anyaghasznosítás CAD/CAM szoftverrel

Vágható anyagok

A vízsugaras vágással az összes iparban használt anyag vágható, keménységére, ridegségre való tekintet nélkül.

Ugyancsak vághatóak így a más technológiával nem megmunkálható jó hővezető, vagy éppen a hő bevitelre kényes anyagok.

A teljesség igénye nélkül: szinte minden fém és ötvözetei, a legtöbb kőzet, üveg, fa, habosított vagy préselt anyagok, gumi, műanyag, kerámia.

Felhasználási területek

A nagynyomású vízsugaras és abrazív vízsugaras technológiát az ipar számos területén alkalmazzák.

- Fémipar: szerszámgyártás, alkatrész gyártás, félkész és kész termék előállítása, nagyolás, darabolás, lemezvágás, konfekcionálás.

- Autóipar: Szerelőlapok elkészítése, szőnyegek darabolása, ajtóborítások kivágása, lökhárítók gyártása.

- Repülőgép gyártás: Kompozitok (kevlar, GFK/CFK stb.), hőérzékeny anyagok, mint alumíniumötvözetek, nemesacélok és titán vágása.

- Egyéb felhasználás: Kompozitok, hőérzékeny anyagok, mint alumíniumötvözetek, nemesacélok és titán vágása,üvegszálas termékek feldolgozása.

- Csomagoló és textil ipar: Szövetek, bevonatos papírok, műanyagok, szendvics szerkezetek, szivacsok és hullámosított anyagok kivágása.

- Építőipar: Márvány, gránit és üveg kontúrvágása, üvegszálas anyagok, hangszigetelő és tető lemezek darabolása, padlóburkolatok vágása.

|